八年磨一剑!在闵行打造火箭上的“皇冠”

运载火箭的主体结构,叫做贮箱,其组成之一箱底,椭球形曲面薄壁结构,是关系全箭可靠性的核心关键构件,被大家形象地称为火箭上的“皇冠”。

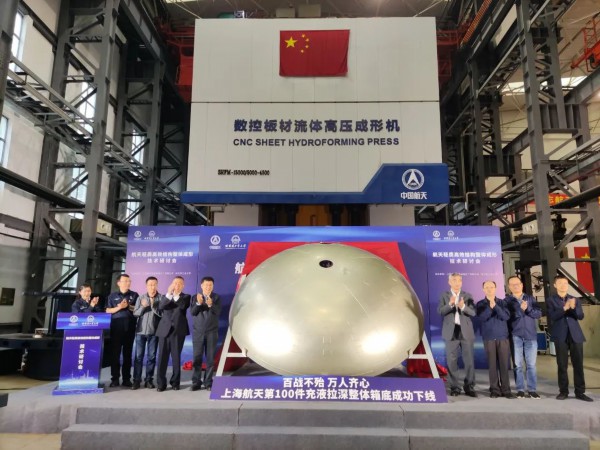

第100件整体箱底下线现场

“这是我们刚刚下线的第100件3.35米整体箱底,产线节拍缩短至3天,效率提升80%,质量数据包全程可追溯,产线全流程数控化率达到100%,马上我们还将迎来更大尺寸整底产品投产,实现技术迭代升级。”10月13日,中国航天科技集团有限公司八院149厂整体箱底产线第100件产品下线,工作组组长堵同亮说道。该项目基于提出的流体均布加载应力场调控理论,独辟蹊径,研制出世界最大的板材流体压力成形装备,团队八年磨一剑,攻克了10余项工艺核心技术,是国际上首次采用超薄板成形制造出的直径3米级火箭整体箱底。

10月13日中国航天科技集团有限公司八院149厂和哈尔滨工业大学联合组织召开航天轻质高效结构整体成形技术研讨会

创新是引领航天高质量发展的第一动力。多年来,中国航天科技集团有限公司八院149厂立足打造航天轻质高效结构制造技术策源地,在新材料、新工艺及前沿技术探索方面取得长足进步,为加快构建“三高”全面发展模式提供了强劲动力,释放了创新活力。这座百年老厂拥有着一条国际领先的现代化生产线,让我们一起走进位于闵行的八院149厂,聆听火箭关键构件制造背后的故事。

面临挑战,探索整底成形前沿制造技术

运载火箭是国之重器,是航天技术发展中的重要组成部分。运载能力有多大,航天的舞台就有多大。贮箱是火箭的主体结构,占火箭结构干重的80%。贮箱通常由筒段、短壳和箱底三大件组成。其箱底为椭球形曲面薄壁结构,服役时承受内压、轴压、振动和冲击等复杂载荷的联合作用,是关系全箭可靠性的核心关键构件,被誉为火箭上的“皇冠”。

全整体底贮箱批生产产品

在国际上,新一代运载火箭向着整体化、大型化、轻量化、高可靠、低成本方向发展。同时在极端服役条件下,对火箭可靠性的要求更为苛刻,传统大量焊接结构不适应高可靠和高效率制造需求,迫切需要箱底整体化成形制造技术,将传统的多块拼焊结构升级为整体结构。

然而,整体箱底制造却存在两大技术挑战。“第一个挑战是‘深腔曲面’,深径比达0.7,型面精度1.5毫米,要求极高。第二个挑战是‘超薄壁厚’,零件壁厚相对板幅来说非常小,不足3‰,这类深而薄结构刚度极弱,在成形过程会发生严重失稳缺陷,成为长期未得到突破的国际难题。”八院149厂副总工程师、运载领域总师张选明介绍。

NASA、欧空局通过增加板厚绕开薄板起皱来解决该难题,采用30—50毫米的厚板,通过旋压制坯,再车削加工减薄的技术途径,存在废品率高和性能弱化的问题,同时加工周期长达3—4周,材料利用率仅为10%左右。

从20世纪80年代起,我国火箭箱底就一直采用分块成形瓜瓣,而后再焊接成整体的方法,拼焊箱底生产工序多达20个以上,制造周期长、成本高,而且焊缝区需要加厚处理,使贮箱的重量大幅增加。其中更为严重的是瓜瓣成形精度难以保证一致,强迫装配时导致残余应力,降低箱底承压能力和可靠性,始终是我国现役火箭的一个薄弱风险点。

自主创新,破解“一次成形”国际难题

无惧环境的恶劣,攻克技术的壁垒,敢于战胜一切艰难险阻,勇于攀登航天科技高峰,发展航天事业,必须立志图强。

面对困扰已久的国际难题,哈尔滨工业大学苑世剑教授团队经过潜心研究,提出了板材成形失稳起皱流体均布加载应力场调控理论,为超薄板整体呈现奠定了理论基础。让无形的液体听得懂“指令”,实现实时精准控制,通过大扰动流体介质溢出精准调控和匹配加载,成功把导致失稳的压应力调控为拉应力,从根本上解决了薄壁结构整体成形发生起皱的国际难题。

新的理论和工艺只有物化到装备中才能落地转化,形成现实生产力。在科技部、工信部等重点项目的支持下,八院149厂联合哈尔滨工业大学、合肥合锻,机械科学研究总院组成攻关团队,承担起整体成形技术重大工程落地的重任。

“我们面临的是原始技术创新积累与装备、材料国产化的大型系统工程,需要始终坚持创新引领,助力实现高水平科技自立自强。”时任八院149厂总工程师郭立杰鼓励团队说。

整体箱底生产设备

八年磨一剑,团队进行了多轮的方案重构和迭代,终于突破大体积水介质并联增压和大吨位双动压力机精度控制等关键技术,研制出世界最大的板材流体压力成形装备。其成形力为1.5万吨,高压介质体积5立方米,分别是世界同类最大装备的1.5倍和10倍。

整底工程化应用负责人胡蓝博士介绍:“以1.5万吨流体高压成形重大装备为基础,企业配套形成了轻质薄壁构件整体成形综合制造技术能力,涵盖了超宽幅板材热处理强化技术、超薄零件数控加工技术、空间三维数控切割技术、箱底整体柔性翻孔成形技术等。”团队还突破了亚洲最宽的超薄超宽幅板材制备技术,完成了全链条的技术升级,创造了多个纪录。

在自主研制的装备上,团队经过反复试验,攻克了10余项工艺核心技术,在国际上首次采用超薄板直接成形出直径3米级火箭整体箱底,产品性能指标和加工效率可与国际先进产品媲美,成本显著优于同类产品。

建成产线,稳定批产实现重大突破

箱底最终产品还需要局部减薄、翻孔等后续加工,在流体压力成形整体箱底的基础上,研究团队还研发出整体局部特征凸孔技术和装备,联合机加工团队成功落地双五轴镜像铣等关键设备,建成了国内首条3米级整体箱底制造生产线,形成年产300件整体箱底批产能力。

整体箱底生产中

研制的整体箱底产品,由七块拼焊结构变为一块整体结构。消除全部焊缝,承压提高一倍多,大幅提高了火箭的可靠性,同时制造周期缩短2/3,该成果曾荣获航天科技集团十大技术突破、科技进步奖等多项荣誉。

“第100件充液拉深整体箱底顺利下线,标志着整体箱底产线顺利达成产能目标,提前完成了2023年度100件3.35米整底生产任务。整体箱底生产线实现了长征五号助推模块、长征六号甲两个型号3.35米贮箱全部6个箱底的整体化替代,牵引完成了10项工艺流程改进项目,工艺稳定性经实践检验,对贮箱的制造效率有显著提升。”149厂副总经理杨洋提到。

“创新永无止境,唯有创新才能持续发展。”流体成形技术与装备的成功实施,使我国火箭结构制造关键技术实现跨越式发展,形成国际先进的第二代整体箱底制造技术,大幅提升我国火箭大型轻质薄壁结构的制造水平和生产能力,也为未来火箭的研制提供了关键产业化技术积累。

整体箱底产品

这些成绩的取得离不开航天、高校与合作伙伴共同领衔的顶尖人才团队,他们通过原理性前沿探索、关键技术攻关、成果落地转化,打造了完整创新链条,有力地支撑型号产品研制生产任务。他们关注每一个细节,确保每一次发射的安全可靠;他们注重每一次实践,确保每一次技术创新的关键验证;他们在航天事业发展的征程上正矢志不渝、踔厉奋发,筑梦星辰大海。

免责声明:该文章系本站转载,旨在为读者提供更多信息资讯。所涉内容不构成投资、消费建议,仅供读者参考。